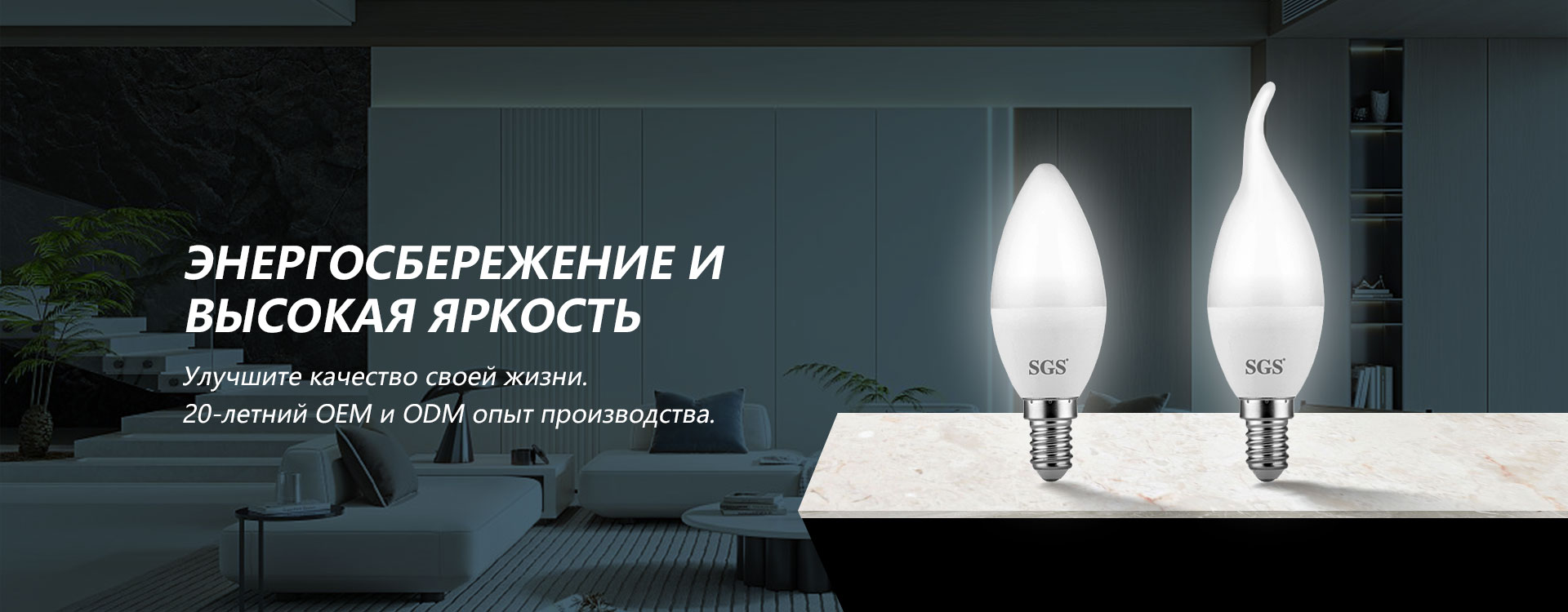

Завод светодиодных ламп 3 – это, конечно, звучит как что-то очень конкретное, и если вы ищете именно третий завод по этому запросу, то, вероятно, уже знаете, что делаете. Но давайте отвлечемся от специфики поиска и поговорим о том, с чем мы сталкиваемся в современном производстве светодиодного освещения. Многие новички приходят с представлением, что это просто сборка готовых компонентов. Это, мягко говоря, упрощение. На самом деле, это сложная, многогранная задача, требующая глубоких знаний и постоянного совершенствования. Мы в ООО Аньхой Шангэ Осветительный Прибор, занимаемся этим с 1999 года, и скажу вам, секретов здесь немного, но ошибок – хватает.

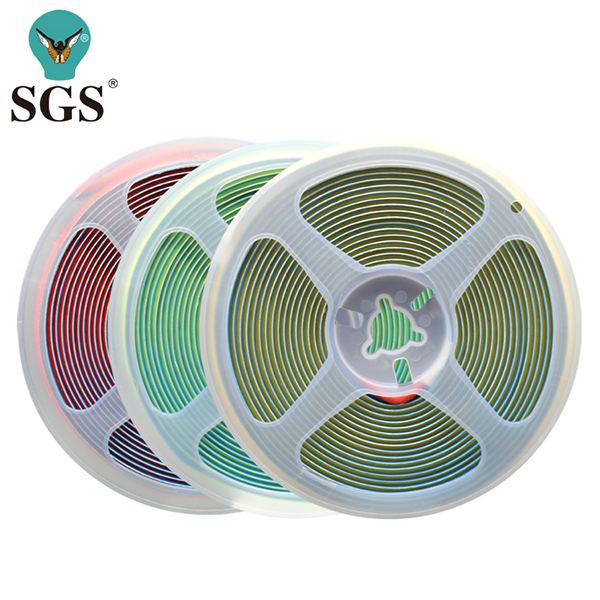

Начать стоит с выбора компонентов. Здесь кроется огромный потенциал для оптимизации и, соответственно, снижения себестоимости. Многие заводы, к сожалению, до сих пор используют устаревшие или неоптимальные компоненты. Это напрямую влияет на срок службы, светоотдачу и стабильность работы готовых ламп. Мы, например, тщательно тестируем различные варианты светодиодов, драйверов, теплоотводов, и даже отражателей, чтобы найти оптимальный баланс между ценой и качеством. Выбор драйвера – это вообще отдельная тема. Неправильный драйвер может 'убить' даже самые лучшие светодиоды, так что здесь нужно быть очень внимательным. Причем, выбор драйвера нужно делать с учетом особенностей конкретной партии светодиодов, а не просто ориентироваться на общие характеристики.

Еще один важный момент – это контроль качества на каждом этапе производства. Многие производители пренебрегают этим, полагая, что 'большинство компонентов и так хорошие'. Это большая ошибка. Даже небольшой процент брака может существенно повлиять на репутацию и финансовые показатели. Мы внедрили систему контроля качества, включающую входной контроль компонентов, промежуточный контроль на этапах сборки, и финальное тестирование готовых ламп. Тестирование – это не просто включить лампу и посмотреть, горит ли она. Это комплексная проверка на соответствие заявленным характеристикам, устойчивость к перепадам напряжения, температурный режим и так далее. И не стоит забывать про EMC-тесты – электромагнитную совместимость, без этого никуда, особенно в современных условиях, когда помех от электроники становится все больше и больше.

Автоматизация – это, безусловно, тренд. Мы постепенно внедряем автоматизированные линии сборки, но полностью отказываться от ручного труда пока не получается. Некоторые операции, такие как проверка качества пайки или установка теплоотводов, требуют высокой квалификации и аккуратности, которые пока сложно заменить роботами. К тому же, автоматизация требует значительных инвестиций, и не всегда окупается в краткосрочной перспективе. Важно найти золотую середину, когда автоматизация помогает повысить производительность и снизить количество брака, а не наоборот, создает новые проблемы.

Нельзя забывать и про человеческий фактор. В конечном итоге, за каждым этапом производства стоят люди. Важно создавать комфортные условия труда, обучать персонал, и мотивировать их на работу. Хороший персонал – это залог качественного продукта. Проблема сейчас в том, что квалифицированных специалистов не хватает, и приходится вкладывать много времени и ресурсов в обучение новых сотрудников. К тому же, необходимо постоянно обновлять знания персонала, следить за новыми технологиями и тенденциями в отрасли. Наши специалисты регулярно посещают отраслевые выставки и семинары, чтобы быть в курсе последних новостей.

Теплоотвод – это критически важный элемент в любой светодиодной лампе. Неправильно подобранный или установленный теплоотвод может привести к перегреву светодиодов, что существенно сократит срок их службы. У нас была одна интересная история, когда мы столкнулись с проблемой перегрева светодиодов в партии ламп. Оказалось, что теплоотвод был не предназначен для такой мощности, как мы предполагали, и не обеспечивал достаточного рассеивания тепла. Пришлось переделывать всю партию, что, конечно, повлекло за собой значительные финансовые потери. Этот случай научил нас тщательно анализировать характеристики теплоотводов и проводить дополнительные испытания.

Не стоит недооценивать влияние конструкции теплоотвода на эффективность охлаждения. Различные формы, материалы и конфигурации теплоотводов имеют разную теплопроводность и эффективность. Мы экспериментируем с различными вариантами теплоотводов, чтобы найти оптимальное решение для каждой конкретной модели лампы. Например, сейчас мы активно используем алюминиевые теплоотводы с радиальными пластинами, но рассматриваем возможность использования теплоотводов из графена или других перспективных материалов.

На мой взгляд, будущее производства светодиодных ламп – это умные заводы, оснащенные системами автоматизированного управления производством (MES) и системами мониторинга качества (SPC). Это позволит оптимизировать производственные процессы, снизить количество брака и повысить эффективность использования ресурсов. Также, важным трендом является гибкое производство, то есть способность быстро перестраиваться на производство различных моделей ламп. Это становится все более важным в условиях растущего разнообразия рынка.

Мы сейчас изучаем возможности внедрения IoT-технологий на нашем заводе. Это позволит собирать данные о работе оборудования, состоянии компонентов и параметрах производственных процессов в режиме реального времени. Эти данные можно будет использовать для анализа, выявления проблем и принятия управленческих решений. Это позволит нам сделать производство более эффективным, гибким и устойчивым.

В заключение хочу сказать, что производство светодиодных ламп – это сложная и динамичная отрасль, требующая постоянного обучения и совершенствования. Успех на этом рынке зависит от многих факторов: от выбора компонентов до организации производственного процесса, от квалификации персонала до внедрения новых технологий. И, конечно, не стоит забывать о качестве – это главный фактор, определяющий репутацию производителя. Мы в ООО Аньхой Шангэ Осветительный Прибор продолжаем развиваться и совершенствоваться, чтобы предлагать нашим клиентам лучшие светодиодные решения.