Итак, завод по установке круглых поверхностей светодиодных панелей. Звучит специфично, да? Многие, сталкиваясь с этой темой впервые, представляют себе высокотехнологичную автоматизированную линию, где роботы ловко крепят панели на конвейере. И это, конечно, идеальный сценарий, но реальность часто оказывается гораздо сложнее и требует гораздо больше ручного труда, чем можно подумать. Я вот, имея за плечами не один год работы в области светодиодного освещения, часто сталкивался с недооценкой сложности производственного процесса, особенно когда дело касается не стандартных прямоугольных панелей, а круглых. Начнем с базового вопроса: зачем вообще круглая форма? Это не просто дизайнерский прихоть. Круглые светильники часто используются в специфических сценариях – например, в декоративном освещении, в архитектурных решениях, где нужна более плавность линий, или же в освещении, требующем равномерного распределения света по окружности. Но обратно это не означает, что производство упрощается. Наоборот, здесь свои нюансы.

Первая, и, пожалуй, самая серьезная проблема – это геометрия. Обеспечить точное позиционирование светодиодной панели на круглой поверхности – задача не из легких. Любое отклонение от идеальной круглости, пусть даже микроскопическое, может негативно сказаться на световом потоке, равномерности освещения и, в конечном итоге, на эстетическом восприятии готового изделия. Нам приходилось сталкиваться с ситуациями, когда даже незначительная неточность в установке приводила к образованию 'мертвых зон' и неравномерному распределению света. Это, в свою очередь, требовало дополнительных затрат на доработку и переработку продукции. Особенно ощутимо это на больших производственных масштабах, когда количество дефектных изделий растет в геометрической прогрессии.

Ключевой момент здесь – это точность обработки как круглой поверхности, так и самих светодиодных панелей. Зазоры, углы, радиусы – все должно быть рассчитано и выполнено с высокой степенью точности. Для этого необходимы специализированные станки с ЧПУ, которые, естественно, стоят недешево. Но даже с современным оборудованием, существует вероятность возникновения погрешностей, связанных с температурным расширением материалов и другими факторами.

Выбор материала для круглой поверхности – тоже немаловажный аспект. Как правило, используются акрил, поликарбонат или различные виды пластика. Каждый из этих материалов имеет свои особенности: акрил более хрупкий, поликарбонат – более прочный и устойчивый к ударам. И выбор материала зависит от предполагаемого использования светильника. Например, для уличного освещения лучше подойдет поликарбонат, а для внутреннего декоративного освещения – акрил.

Важно учитывать также коэффициент преломления материала. Он влияет на интенсивность света и на распределение его по окружности. Мы однажды столкнулись с проблемой, когда выбранный акрил оказался слишком сильно рассеивать свет. В результате, даже при использовании мощных светодиодов, светильник получался тусклым и неэффективным. Пришлось искать альтернативные материалы с более низким коэффициентом преломления.

Крепление светодиодной панели к круглой поверхности – это отдельная история. В большинстве случаев используется специальный клей или герметик, который должен обеспечивать прочное и долговечное соединение. Но адгезия – это сложный процесс, на который влияет множество факторов: чистота поверхностей, температура окружающей среды, тип клея и т.д. Нам приходилось экспериментировать с разными видами клеев, чтобы найти оптимальный вариант. Иногда использовали ультрафиолетовые клеи, которые обеспечивают очень прочное и быстрое соединение, но они достаточно дорогие. Другие клеи, более доступные по цене, требовали более тщательной подготовки поверхности и более длительного времени высыхания.

В идеале, процесс сборки должен быть максимально автоматизирован. Но, как я уже говорил, это не всегда возможно. В большинстве случаев, требуется ручная доработка и контроль качества. Чтобы оптимизировать этот процесс, мы разработали несколько простых, но эффективных приспособлений. Например, специальные шаблоны для позиционирования панели на поверхности, которые обеспечивают высокую точность. Также мы использовали автоматизированные системы подачи клея, которые позволяют избежать перерасхода материала и обеспечить равномерное нанесение.

Важный момент – это обучение персонала. Необходимо, чтобы операторы были хорошо обучены и понимали все тонкости процесса сборки. Ошибки, допущенные на этапе сборки, могут привести к серьезным проблемам на этапе эксплуатации. В нашей компании мы проводили регулярные тренинги и семинары для операторов, чтобы повысить их квалификацию и обеспечить высокое качество продукции.

Контроль качества – это, пожалуй, самый важный этап в производстве светодиодных панелей для круглых поверхностей. Необходимо проводить контроль на всех этапах производства – от входного контроля материалов до финальной проверки готовой продукции. Мы использовали различные методы контроля качества: визуальный осмотр, измерение светового потока, проверка угла рассеивания света и т.д. Для автоматизации контроля качества мы использовали специализированное оборудование, которое позволяет быстро и точно выявлять дефекты.

Одним из распространенных дефектов является неоднородность светового потока. Это может быть вызвано неравномерным распределением светодиодов, дефектами в материале или неправильной установкой панели. Мы использовали специальные датчики для измерения светового потока и выявления зон с низким или высоким уровнем освещенности. Это позволяет нам оперативно выявлять и устранять дефекты, не допуская их попадания в готовую продукцию.

За время работы в этой сфере мы накопили большой опыт. Мы совершали ошибки, но учились на них. Самым сложным оказалось обеспечить высокое качество продукции при относительно невысокой стоимости. Мы постоянно искали способы оптимизировать процесс производства и снизить затраты, не ухудшая при этом качество. И, честно говоря, это продолжается и сейчас.

Сейчас мы активно изучаем возможности использования новых материалов и технологий для производства круглых светодиодных панелей. Особенно нас интересуют новые виды пластиков, которые обладают более высокой прочностью и устойчивостью к ультрафиолетовому излучению. Также мы изучаем возможности использования 3D-печати для производства прототипов и сложных деталей.

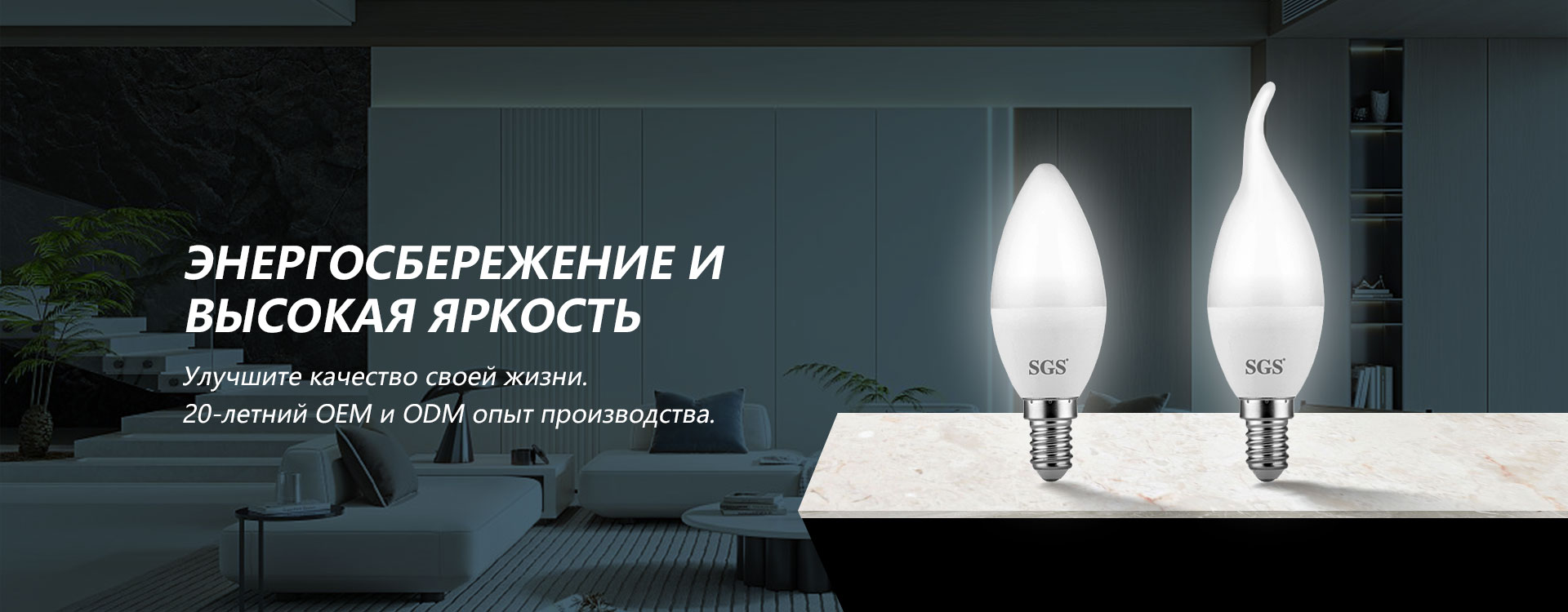

Наша компания, **ООО Аньхой Шангэ Осветительный Прибор**, постоянно развивается и совершенствуется. Мы стремимся быть в курсе последних тенденций в области светодиодного освещения и предлагать своим клиентам самые современные и эффективные решения. Мы не боимся сложных задач и всегда готовы идти на риск ради достижения высоких результатов. Наш опыт и знания могут быть полезны тем, кто только начинает свой путь в этой сфере. Если у вас есть вопросы – обращайтесь. Мы всегда рады помочь.