Все мы слышали про 'завод маленьких лампочек'. Кажется, это какое-то напевное выражение, часто используемое для описания огромного количества однотипной продукции, массового производства, где потерялся индивидуальный подход. Но что на самом деле стоит за этим простым, почти детским обращением? Что реально производит такой завод, как устроено его производство, и где проходит грань между эффективностью и качеством? Хочу поделиться своими наблюдениями, основанными на многолетнем опыте работы в сфере освещения. Многие недооценивают сложность и тонкость именно производства светодиодных ламп, воспринимая это как механический процесс, а на самом деле – это химия, электроника, механика, и, что немаловажно, контроль качества на каждом этапе.

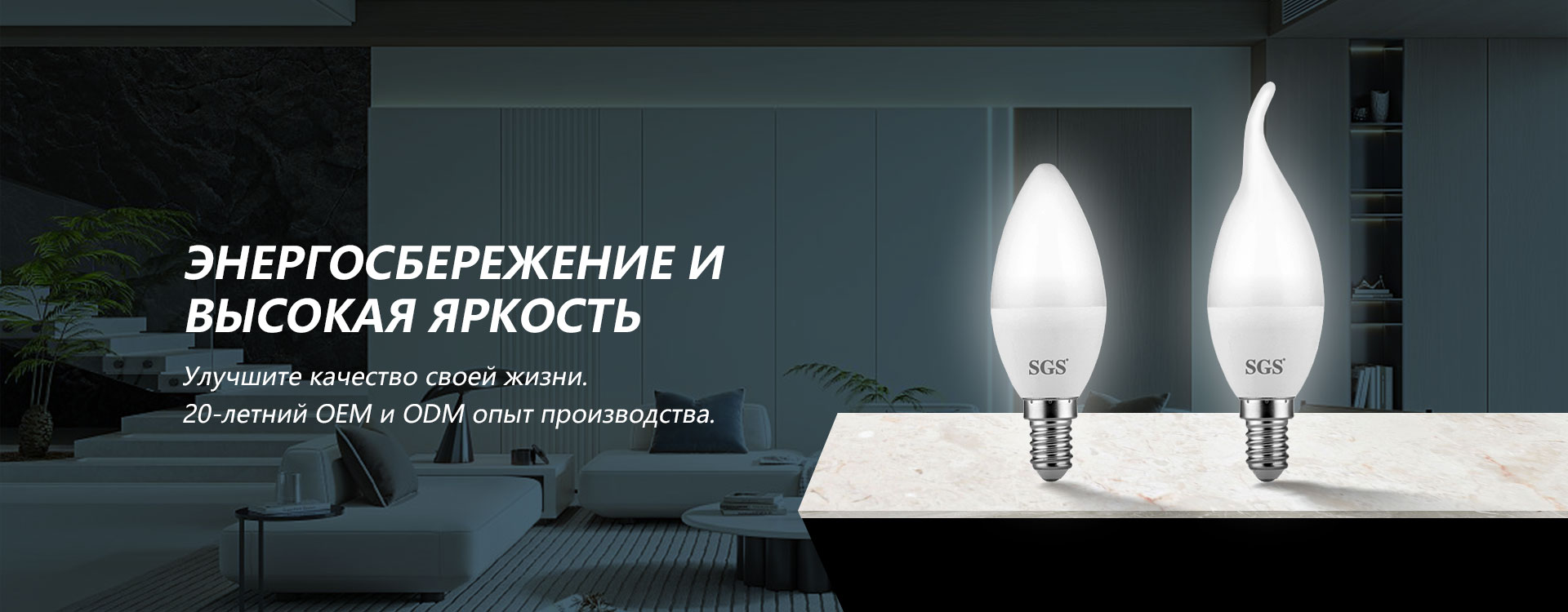

Давайте сразу определимся: термин 'завод маленьких лампочек' охватывает широкий спектр продукции. Это и обычные лампы накаливания (хотя сейчас это скорее архаизм), и люминесцентные лампы, и, конечно же, всевозможные светодиодные решения. Современные 'заводы' часто специализируются на одном или нескольких направлениях. В нашей компании, ООО Аньхой Шангэ Осветительный Прибор (https://www.sgslighting.ru), мы производим широкий спектр: светодиодные лампы разных форм-факторов, панельные светильники, светильники-приборы, уличные фонари на солнечных батареях, прожекторы и коммерческое освещение. И вот здесь важно понимать, что 'маленькие лампочки' – это не только лампы с низким мощностью. Это могут быть высокомощные светодиодные модули, которые, по сути, являются 'строительными блоками' для более сложных светильников. С самого начала, при проектировании, нужно учитывать, какие задачи будет решать готовый продукт – общее освещение, акцентное освещение, декоративное освещение. От этого напрямую зависит выбор цветовой температуры, светового потока, коэффициента цветопередачи и, конечно, самого светодиода.

Большая часть современной продукции, которую мы производим, – это светодиодные лампы. Они занимают львиную долю нашего производства, и это, на мой взгляд, закономерный тренд. Но не стоит забывать и про специализированные решения – например, уличные фонари на солнечных батареях. Здесь уже возникают свои специфические проблемы, связанные с долговечностью, устойчивостью к внешним воздействиям и эффективностью солнечных панелей. Это отдельная статья расходов и инженерных решений.

Многие начинающие предприниматели, интересующиеся производством осветительных приборов, считают, что для производства светодиодной лампы достаточно просто купить светодиод и собрать схему. Это, конечно, упрощение. На самом деле, светодиод – это лишь один из компонентов. Ему необходима сложная система теплоотвода, стабилизатор напряжения, драйвер, корпус, рассеиватель, и, конечно, система управления (если лампа умная). Проектирование эффективной системы теплоотвода – это, пожалуй, один из самых сложных этапов. Светодиоды выделяют много тепла, и если его не отводить, то срок их службы значительно сокращается. И вот здесь уже вступает в игру инженерная экспертиза и глубокие знания материаловедения.

Мы, в компании ООО Аньхой Шангэ Осветительный Прибор, используем различные системы теплоотвода – от алюминиевых радиаторов до более сложных решений с тепловыми трубками и тепловыми рубашками. Выбор конкретной системы зависит от мощности светодиода и типа лампы. Важно правильно рассчитать тепловыделение и обеспечить его эффективный отвод, чтобы гарантировать долговечность и стабильную работу лампы.

На рынке постоянно появляются новые технологии и новые требования к осветительным приборам. Одним из главных вызовов является повышение энергоэффективности и снижение стоимости продукции. Это требует постоянного поиска новых материалов, новых конструкционных решений и оптимизации производственных процессов. Мы постоянно работаем над улучшением наших продуктов, внедряя новые технологии и оптимизируя производственные процессы. Например, недавно мы внедрили новую систему автоматизированного контроля качества, которая позволяет нам выявлять дефекты на ранних стадиях производства и снижать количество брака. Это позволило нам существенно повысить качество нашей продукции и снизить затраты.

Еще одна важная проблема – это обеспечение стабильного качества комплектующих. Светодиоды, драйверы, корпуса и другие компоненты должны соответствовать высоким требованиям по надежности и долговечности. Мы тщательно отбираем поставщиков и проводим строгий контроль качества поступающих материалов. Иногда бывает сложно найти надежных поставщиков, особенно если речь идет о новых технологиях. Поэтому мы стараемся выстраивать долгосрочные отношения с проверенными партнерами. И, конечно, регулярное тестирование готовой продукции – это обязательное условие.

Контроль качества – это не просто формальность, это основа нашей работы. Мы осуществляем контроль качества на всех этапах производства – от входного контроля материалов до финальной проверки готовой продукции. Это включает в себя визуальный осмотр, электрические испытания, испытания на термостойкость, испытания на влагозащиту и многое другое. Мы используем современное измерительное оборудование и придерживаемся строгих стандартов качества. Например, мы регулярно проводим испытания светодиодных ламп на соответствие требованиям безопасности и энергоэффективности. Это гарантирует, что наша продукция соответствует всем необходимым нормам и требованиям.

Иногда самые сложные дефекты возникают именно на этапе сборки. Это могут быть плохо припаянные контакты, неправильная установка светодиода или повреждение корпуса. Для выявления таких дефектов мы используем специальные методы контроля – например, рентгеновский контроль или ультразвуковой контроль. Именно такие проблемы приводят к наибольшему количеству рекламаций и снижению удовлетворенности клиентов.

Не всегда все идет гладко. У нас была одна неудачная попытка использовать новый тип светодиода, который обещал высокую энергоэффективность. Однако, в процессе испытаний выяснилось, что этот светодиод имеет низкую стабильность и быстро выходит из строя. Это привело к значительным убыткам и потере репутации. Этот опыт научил нас более тщательно подходить к выбору новых технологий и проводить более глубокие испытания перед внедрением в производство.

Еще один пример – это попытка снизить стоимость производства за счет использования более дешевых материалов. В результате мы получили продукцию низкого качества, которая быстро вышла из строя. Это показало, что экономия на качестве – это невыгодная стратегия в долгосрочной перспективе. Нам пришлось потратить значительные средства на устранение последствий и восстановление репутации. С тех пор мы уделяем больше внимания выбору надежных поставщиков и качеству материалов.

В целом, опыт показывает, что успешное производство светодиодных ламп – это сложный и многогранный процесс, требующий глубоких знаний, опыта и постоянного совершенствования. И, конечно, важно не бояться экспериментировать и учиться на своих ошибках. Это и есть 'завод маленьких лампочек' – постоянный поиск, постоянное улучшение, и постоянное стремление к качеству.